CONFORMAL COATING, QUALE E COME

PreventLab è al vostro fianco per supportarvi nelle scelte di nuovi materiali come paste saldanti e vernici protettive o nuovi processi con un piano di analisi su misura per le specifiche esigenze.

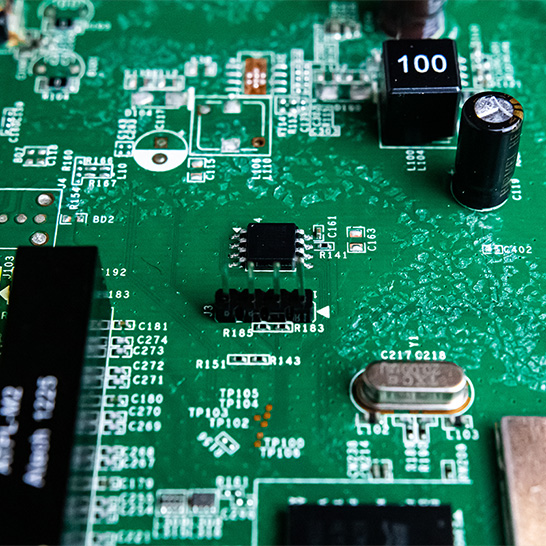

Il processo consiste nel rivestire il pcb assemblato con un film di resina che, sottoposta a un’appropriata temperatura, cristallizza e forma un corpo unico con il substrato e i componenti saldati, isolandoli completamente dal mondo esterno.

Lavorare in prevenzione

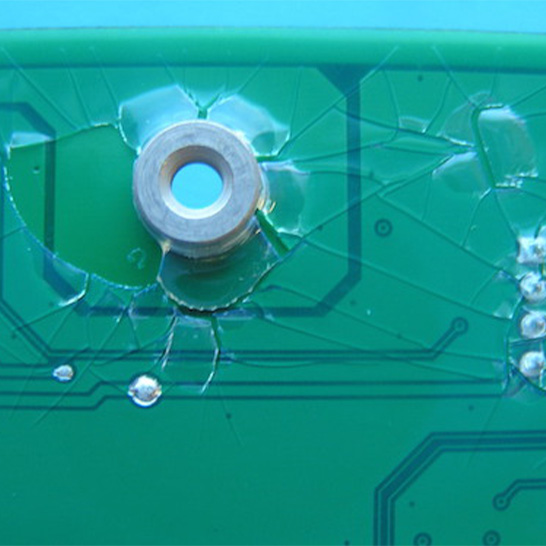

È consigliabile lavare le schede prima di passare al processo di coating, perché alcuni flussanti, benché di tipo no-clean, lasciano dei residui che, peggiorando l’adesione, causano nel tempo il distacco del rivestimento protettivo.

La pulizia della superficie della scheda influenza anche la sua tensione superficiale, che a sua volta influisce sulla bagnabilità del pcb da parte della resina.

Procedura di qualifica

Ci sono principalmente due standard di riferimento per definire un iter di validazione della vernice protettiva: IPC-CC-830 e IEC 61086. In seguito una breve lista di analisi e considerazioni da affrontare per introdurre le vernici protettive sui propri prodotti elettronici.

Contaminazione Ionica

& Dyne Test

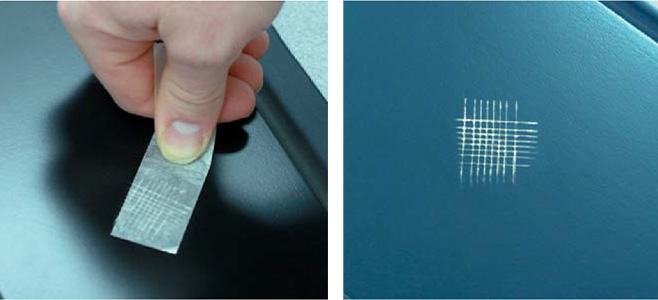

Per deporre in maniera omogenea ed efficace il conformal coating è necessario conoscere il grado di pulizia della scheda e la una verificare la tensione superficiale della superficie o solder-mask tramite l’utilizzo di appositi pennarelli o liquidi.

Sia la prova di contaminazione ionica (TIC) che il dyne test permettono di ottenere i risultati in pochi minuti consentendo di intraprendere delle manovre correttive, ad esempio il lavaggio delle schede, prima di procedere alla stesura della vernice. Conoscere il grado di pulizia della scheda è una sicurezza in più per evitare futuri guasti dovuti a contaminanti rimasti intrappolati sotto la vernice protettiva

Prove Ambientali

Sia lo standard IPC-CC-830 che IEC-61086-2 contemplano prove di con cicli termici o shock, da effettuare dopo la polimerizzazione della vernice per verificane la tenuta della struttura in diverse condizioni che si possono verificare sul campo

A questi si aggiungono anche prove in camera umida o caldo-umida (damp heat test) per provare la stabilità idrolitica del coating ovvero la sua capacità di non decomporsi chimicamente se esposto ad alti livelli di umidità e temperatura per un periodo prolungato di tempo. Infine per applicazioni di tipo navale o installazioni in ambienti marini si consiglia di effettuare anche delle prove di corrosione con nebbia salina .

Adesione e spessore

Da non trascurare con semplici prove di adesione la resistenza del rivestimento al distacco dalla superficie della scheda. In base alla tipologia di vernice, acrilica, siliconica ecc. varierà anche lo spessore di prodotto deposto.

Quest’ultimo parametro può essere controllato con diverse tecniche: micrometro, sezione metallografica, ottiche particolari in grado di calcolare lo spessore del materiale conoscendone l’indice di rifrazione ecc. Importante per evitare un eccessivo stress alla scheda elettronica oppure una deposizione non uniforme che inficerebbe il potere protettivo del coating.

INIZIA ORA!

Compila il modulo e sarai contattato per qualsiasi informazione e quotazione relativa al servizio